シュトゥットガルト(ドイツ) – 新型コロナウイルスの感染拡大という危機を通じてさまざまな問題点が浮き彫りになり、コネクテッド・マニュファクチャリング(製造のネットワーク化)と物流管理の重要性が見直されています。IoT(モノのインターネット化)により、各機械の稼働率と稼働状況のリアルタイムでの追跡や、サプライチェーン全体の把握が可能となり、製造会社は突発的な状況にも以前より柔軟に対処できるからです。「現在の危機的状況のように例外的な時期は特に、ネットワーク化によって企業は安定性を保ち、経営を維持しやすくなります」と、産業機器テクノロジー事業セクターを率いるボッシュ取締役会メンバーのロルフ・ナヨルクは述べています。例えば、感染リスクによって物理的に近づくのが困難な場合でも、シフトの引継ぎをデジタルで処理できます。また、デジタル化が進んでいれば、技術者が現場にいなくても、遠隔操作によってシステム/機械の監視や保守を容易に行えるほか、インテリジェントなソフトウェアが商品や配送状況をどこからでも追跡できるようになることで、確実に商品を補充できるようになります。これらはすべて、インダストリー4.0により実現可能となります。ネットワーク化ソリューションによって、製造と物流管理をよりシンプルに、より効率的に、より柔軟に、そしてより確実に進められるようになるからです。IoT分野のパイオニア的存在であるボッシュでは、2012年に自社工場とお客様の工場で製造と物流管理のネットワーク化に踏み出しており、それが実になりつつあります。2019年には、ボッシュは製造や物流管理向けのネットワーク化ソリューションで、前年比25%増となる7億5,000万ユーロ以上の売上高を達成しました。

工場の生産性を向上するインダストリー4.0

未来の工場では、固定されて動かないのは床、壁と天井だけで、それ以外は必要に応じて工場自体が変化するようになります。コストをかけて改造しなくても、1個流しで、多品種少量生産が可能になる、というビジョンの実現に向け、ボッシュはネットワーク化を推進しています。この分野のプロジェクトは進展を続け、かなりの利益につながっています。インダストリー4.0を導入したことで、各拠点の生産性を最大25%向上させることが可能になりました。「競争力を維持したい企業にとって、ネットワーク化は重要な要素となります。そしてインダストリー4.0は、大きな可能性をもたらす絶好の機会です。私たちはこれを通じて、工場の生産性を向上させるだけでなく、変化にも迅速かつ適切に対応できるようにしたいと考えています」と、ナヨルクは述べています。ボッシュを例に挙げると、自動車業界の変化は、パワートレイン部門のコストに対する圧力、そして変化に対処することを求める圧力につながっています。そのため、同部門はデジタル化およびネットワーク化を製造全体に推し進めるために、今後数年間で約5億ユーロを投入する予定です。これが実現すれば、抑えられるコストは2倍に上り、その額は2025年までに約10億ユーロに達する見込みです。また、AI(人工知能)を活用すれば、さらなる効果を期待できます。ここで重点が置かれるのは、機械の予知保全、品質保証や生産プロセスの改善を目指したAIベースのソリューションです。例えばドイツのロイトリンゲンにあるボッシュの非常に高度なウエハ製造工場では、AIは500を超えるウエハ処理工程の細かい生産スケジュールを調整するために用いられており、時間とコストの節約につながっています。AIの導入により、ウエハの製造スループットが5%スピードアップし、投資額をわずか3カ月で回収できました。

個々のプロジェクトから大規模な導入まで

ドイツIT・通信・ニューメディア産業連合会(Bitkom)の調査によると、ドイツでは、従業員100人超の会社の6割で、すでにインダストリー4.0アプリケーションを採用しています。しかしながら、アプリケーションの多くは断片的な導入にとどまっています。ドイツ機械工業連盟(VDMA)は、ドイツ国内の既存の機械の80%はいまだデジタル化に対応していないと推定しています。「私たちが製造面で実現できること、そして整理・調整できる点はまだまだ多数あります。インダストリー4.0が製造業界のあらゆる面で標準になるよう、私たちは全力を尽くします」と、ナヨルクは述べています。インダストリー4.0の導入にあたり最大の障壁になると企業が考えているのが、多額の導入コストです(Bitkom、2020年)。実際には、通信技術やセンサーシステムを機械に後から組み込むことで、産業用のモノのインターネット化(IoT)への道はすぐに開きます。大規模な生産ラインに多大な金額を投入しなくても確かな利益につながることをよく示しているのが、ドイツのエアバッハにあるBosch Rexrothの工場の事例です。生産ラインに計2万5,000ユーロをかけてセンサーと光バリアを設置した同工場では、現在では年間約20万ユーロ超の節約を実現しています。

ネットワーク化ソリューションを通じて経済的な側面と環境的な側面のバランスを調整

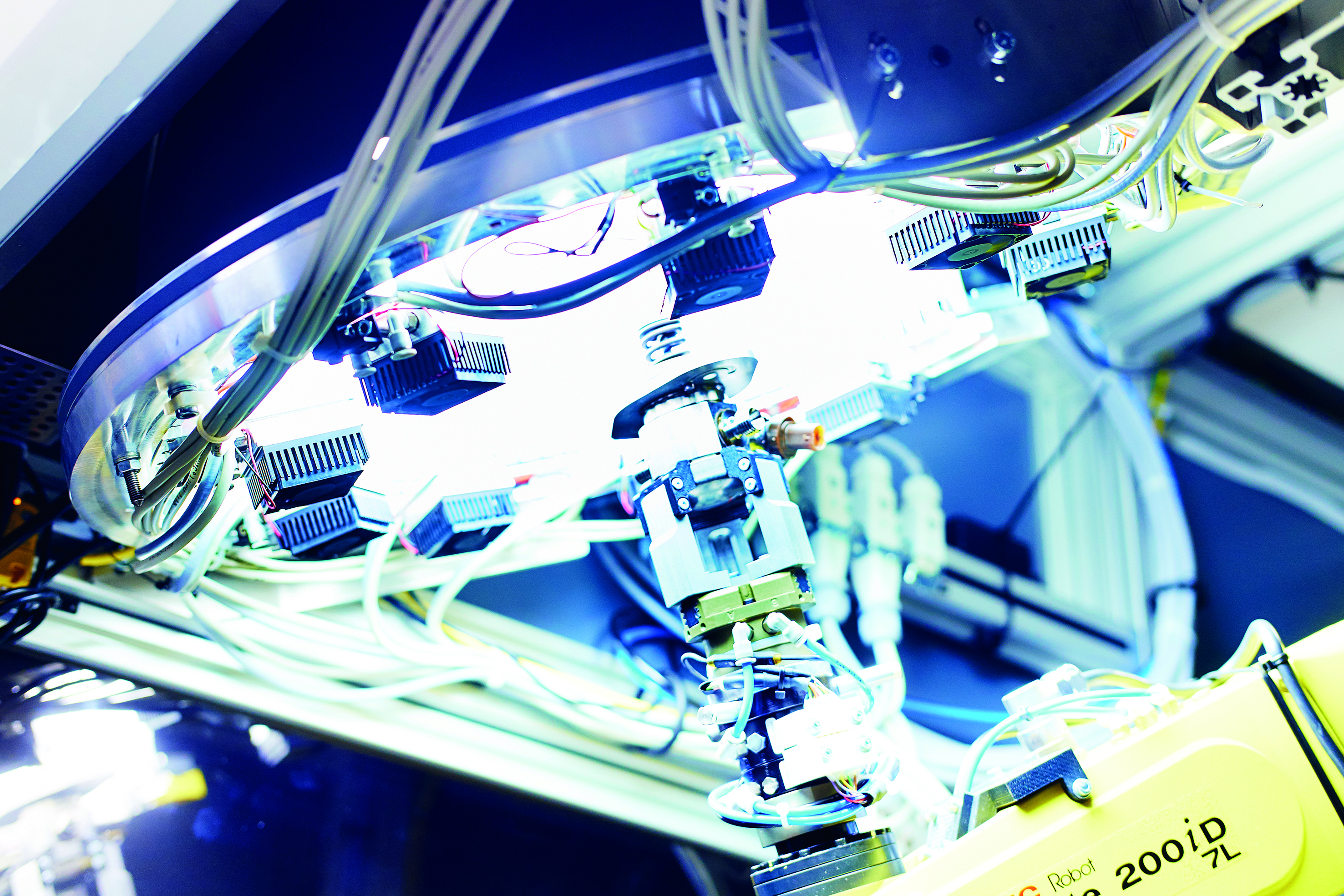

IoTのリーディングカンパニーであるボッシュは、インダストリー4.0を形成するために必要なコア コンピテンスをすべて備えています。その製品ポートフォリオは、保守、監視および物流管理用のソフトウェアパッケージ、製造および運搬用のロボットシステム、既存の機械用の後付けソリューション、機械操作担当者向けのアシスタンスシステムまで多岐にわたります。ボッシュは先頃、サードパーティアプリケーションにも開かれた、ソフトウェアベースの5G対応制御技術を発表しました。この「ctrlX Automation」を活用すれば、工場内で孤立したソリューションの存在はなくなります。Bosch Rexrothが開発したこの新しいオートメーションプラットフォームには30以上のデータプロトコルがあり、これが未来の工場のコントロールセンターとなるからです。さらに、ボッシュコネクテッドインダストリーでは「Nexeed Industrial Application System」を改良し、製造・物流管理向けの単なる「アプリストア」にとどまらないレベルへと高めることに成功しました。これを利用すれば、さまざまなソフトウェアアプリケーションを注文して使用し、必要に応じて他と組み合わせることも可能になります。マシーン・データはすべて、明確に標準化された形式で利用できるため、工場内の透明性と効率性が大きく向上します。また、ボッシュのエネルギープラットフォームがあれば、経済的な側面と環境的な側面のバランスを調整することができます。このプラットフォームに機械を接続すると、機械の電力消費量を追跡・分析・制御できるようになり、これによって工場の経済性が向上するだけでなく、電力消費量を抑え、排出されるCO2も低減できます。このように、ネットワーク化は、製造をカーボンニュートラルにするために重要な役割を担います。

報道関係対応窓口

Dennis Christmann,

電話: +49 711 811 58178

Twitter:@BoschPresse

詳細情報:

Manufacture #LikeABosch – IoTによって広がる可能性

ボッシュは、未来の工場の実現に向けて開発を続けています。この取り組みにおいて、ボッシュはインダストリー4.0を重視しています。ボッシュが開発した製品は、まず社内で試験・検証してから、他社への販売を行っています。ボッシュの製品ポートフォリオは、製造・物流管理用のソフトウェアパッケージから、 部品を製造・運搬するロボット、さらに作業場のアシスタンスシステムまで多岐にわたります。それらを開発するにあたり、ボッシュは明確な原則に基づいて作業を進めています。その原則とは、製品やソリューションはどんなタスクであっても迅速に対応できるものでなくてはならない、つまり、直感的に操作でき、サードパーティアプリケーションに対してもオープンで、互換性があり、効率的かつ経済的に稼働する、ということです。ビジネスの成功、技術的な柔軟性、生態学的な持続可能性、そしてスマートなネットワーク化という意味を込めたキャンペーン「Manufacture #LikeABosch」では、ボッシュが工場をインダストリー4.0に対応させる方法をこれまでにない切り口でご紹介していきます。

このプレスリリースは2020年6月16日に Robert Bosch GmbH より発行されました。

原文をご覧ください。

ボッシュ、工場におけるネットワーク化を推進

インダストリー4.0関連の売上が25%増加

2020/06/16

世界のボッシュ・グループ概要

ボッシュ・グループは、グローバル規模で革新のテクノロジーとサービスを提供するリーディングカンパニーです。2019年の従業員数は約40万人(2019年12月31日現在)、売上高は777億ユーロ(約9.5兆円*)を計上しています。現在、事業はモビリティ ソリューションズ、産業機器テクノロジー、消費財、エネルギー・ビルディングテクノロジーの4事業セクター体制で運営しています。ボッシュはIoTテクノロジーのリーディングプロバイダーとして、スマートホーム、インダストリー4.0さらにコネクテッドモビリティに関する革新的なソリューションを提供しています。ボッシュは、サステイナブル、安全かつ魅力的なモビリティを追求しています。ボッシュはセンサー技術、ソフトウェア、サービスに関する豊富な専門知識と「Bosch IoT cloud」を活かし、さまざまな分野にまたがるネットワークソリューションをワンストップでお客様に提供することができます。ボッシュ・グループは、AI(人工知能)を搭載する、もしくはAIが開発・製造に関わった製品を提供することで、コネクテッドライフを円滑にすることを戦略目標に掲げています。ボッシュは、革新的で人々を魅了する全製品とサービスを通じて生活の質の向上に貢献します。つまり、ボッシュはコーポレートスローガンである「Invented for life」-人と社会に役立つ革新のテクノロジーを生み出していきます。ボッシュ・グループは、ロバート・ボッシュGmbHとその子会社440社、世界約60カ国にあるドイツ国外の現地法人で構成されており、販売/サービスパートナーを含むグローバルな製造・エンジニアリング・販売ネットワークは世界中のほぼすべての国々を網羅しています。ボッシュの未来の成長のための基盤は技術革新力であり、世界126の拠点で約7万2,600人の従業員が研究開発に、約3万人がソフトウェアエンジニアリングに携わっています。

ボッシュの起源は、1886年にロバート・ボッシュ(1861~1942年)がシュトゥットガルトに設立した「精密機械と電気技術作業場」に遡ります。ロバート・ボッシュGmbHの独自の株主構造は、ボッシュ・グループの企業としての自立性を保証するものであり、ボッシュは長期的な視野に立った経営を行い、将来の成長を確保する重要な先行投資を積極的に行うことができます。ロバート・ボッシュGmbHの株式資本の92%は慈善団体であるロバート・ボッシュ財団が保有しています。議決権の大半はロバート・ボッシュ工業信託合資会社が保有し、株主の事業機能を担っており、残りの株式は創業家であるボッシュ家とロバート・ボッシュGmbHが保有しています。

*2019年の為替平均レート、1ユーロ=122.0058円で計算

さらに詳しい情報は 以下を参照してください。

www.bosch.com ボッシュ・グローバル・ウェブサイト(英語)

www.bosch-press.com ボッシュ・メディア・サービス(英語)

https://twitter.com/BoschPresse ボッシュ・メディア 公式ツイッター(ドイツ語)

www.bosch.co.jp ボッシュ・ジャパン 公式ウェブサイト(日本語)

https://twitter.com/Boschjapan ボッシュ・ジャパン 公式ツイッター(日本語)

https://www.facebook.com/bosch.co.jp ボッシュ・ジャパン 公式フェイスブック (日本語)

https://www.youtube.com/boschjp ボッシュ・ジャパン 公式YouTube(日本語)

ボッシュ・グループは、グローバル規模で革新のテクノロジーとサービスを提供するリーディングカンパニーです。2019年の従業員数は約40万人(2019年12月31日現在)、売上高は777億ユーロ(約9.5兆円*)を計上しています。現在、事業はモビリティ ソリューションズ、産業機器テクノロジー、消費財、エネルギー・ビルディングテクノロジーの4事業セクター体制で運営しています。ボッシュはIoTテクノロジーのリーディングプロバイダーとして、スマートホーム、インダストリー4.0さらにコネクテッドモビリティに関する革新的なソリューションを提供しています。ボッシュは、サステイナブル、安全かつ魅力的なモビリティを追求しています。ボッシュはセンサー技術、ソフトウェア、サービスに関する豊富な専門知識と「Bosch IoT cloud」を活かし、さまざまな分野にまたがるネットワークソリューションをワンストップでお客様に提供することができます。ボッシュ・グループは、AI(人工知能)を搭載する、もしくはAIが開発・製造に関わった製品を提供することで、コネクテッドライフを円滑にすることを戦略目標に掲げています。ボッシュは、革新的で人々を魅了する全製品とサービスを通じて生活の質の向上に貢献します。つまり、ボッシュはコーポレートスローガンである「Invented for life」-人と社会に役立つ革新のテクノロジーを生み出していきます。ボッシュ・グループは、ロバート・ボッシュGmbHとその子会社440社、世界約60カ国にあるドイツ国外の現地法人で構成されており、販売/サービスパートナーを含むグローバルな製造・エンジニアリング・販売ネットワークは世界中のほぼすべての国々を網羅しています。ボッシュの未来の成長のための基盤は技術革新力であり、世界126の拠点で約7万2,600人の従業員が研究開発に、約3万人がソフトウェアエンジニアリングに携わっています。

ボッシュの起源は、1886年にロバート・ボッシュ(1861~1942年)がシュトゥットガルトに設立した「精密機械と電気技術作業場」に遡ります。ロバート・ボッシュGmbHの独自の株主構造は、ボッシュ・グループの企業としての自立性を保証するものであり、ボッシュは長期的な視野に立った経営を行い、将来の成長を確保する重要な先行投資を積極的に行うことができます。ロバート・ボッシュGmbHの株式資本の92%は慈善団体であるロバート・ボッシュ財団が保有しています。議決権の大半はロバート・ボッシュ工業信託合資会社が保有し、株主の事業機能を担っており、残りの株式は創業家であるボッシュ家とロバート・ボッシュGmbHが保有しています。

*2019年の為替平均レート、1ユーロ=122.0058円で計算

さらに詳しい情報は 以下を参照してください。

www.bosch.com ボッシュ・グローバル・ウェブサイト(英語)

www.bosch-press.com ボッシュ・メディア・サービス(英語)

https://twitter.com/BoschPresse ボッシュ・メディア 公式ツイッター(ドイツ語)

www.bosch.co.jp ボッシュ・ジャパン 公式ウェブサイト(日本語)

https://twitter.com/Boschjapan ボッシュ・ジャパン 公式ツイッター(日本語)

https://www.facebook.com/bosch.co.jp ボッシュ・ジャパン 公式フェイスブック (日本語)

https://www.youtube.com/boschjp ボッシュ・ジャパン 公式YouTube(日本語)